سفتی مقوای سفید مستقیماً بر عملکرد چاپ آن تأثیر میگذارد. این امر بر تغذیه ورق، چسبندگی جوهر و کیفیت کلی چاپ تأثیر میگذارد. این تجزیه و تحلیل بررسی میکند که چگونه تغییر GSM بر این جنبههای حیاتی برای موادی مانند موارد زیر تأثیر میگذارد.هیئت مدیره کاغذ FBBوتخته عاج یک طرفهاز جمله محصولاتی مانندتخته تاشو نینگبو از APP.

نکات کلیدی

- مقواGSM وزن و ضخامت آن را نشان میدهد. GSM بالاتر به معنای مقوای سنگینتر و ضخیمتر است.

- مقوای سفتتر به چاپ کمک میکند. به نرمی چاپ میشود، جوهر را به خوبی نگه میدارد و تصاویر را در یک راستا نگه میدارد.

- مقوا را بر اساس کاربرد آن انتخاب کنید. GSM و سختی آن را با نیازهای چاپگر و محصول نهایی خود مطابقت دهید.

درک GSM در خواص مقوای سفید

تعریف GSM برای مقوای سفید

GSM یا گرم در هر متر مربع، یک معیار استاندارد برای وزن کاغذ است. این معیار نشان دهنده مقدار گرم وزن یک متر مربع کاغذ است. این معیار، استاندارد جهانی برای بیان وزن کاغذ است. این معیار، وزن یک ورق کاغذ به ابعاد یک متر در یک متر را بر حسب گرم نشان میدهد. GSM پایینتر به معنای کاغذ سبکتر و نازکتر است، در حالی که GSM بالاتر به معنای مقوای سنگینتر و ضخیمتر است. GSM وزن را اندازهگیری میکند، اما کاغذهای سنگینتر معمولاً ضخیمتر هستند.

محدودهها و کاربردهای رایج GSM مقوای سفید

مقوای سفید طیف وسیعی از GSM را ارائه میدهد، معمولاً از ۱۹۰ GSM تا ۴۰۰ GSM یا بالاتر. این انعطافپذیری به کسبوکارها اجازه میدهد تا ضخامت مناسب را برای نیازهای خود انتخاب کنند. مقواهای GSM سبکتر به راحتی قابل حمل هستند و برای چاپ با حجم بالا مقرون به صرفه هستند. مقواهای سنگینتر ساختار بهتری برای جعبهها و جلدها فراهم میکنند. این مقواهای سنگینتر نیاز به محافظت بیشتری دارند و حس ممتازی را ارائه میدهند. مقوای سفید برای جعبههای لوازم آرایشی، کارتهای ویزیت و جعبههای شیرینی ایدهآل است.

سهم تراکم و ضخامت الیاف در مقوای سفید GSM

تراکم و ضخامت الیاف مستقیماً بر GSM مقوای سفید تأثیر میگذارند. تراکم بالاتر الیاف در ساختار کاغذ، وزن آن را در هر متر مربع افزایش میدهد. به طور مشابه، ضخامت بیشتر نیز منجر به GSM بالاتر میشود. به عنوان مثال، یک تخته 210 GSM معمولاً ضخامتی معادل 0.27 میلیمتر دارد، در حالی که یک تخته 400 GSM میتواند به ضخامت 0.55 میلیمتر برسد. این رابطه نشان میدهد که با افزایش GSM، تخته عموماً ضخیمتر و مقاومتر میشود.

رابطه مستقیم بین GSM و سختی مقوای سفید

تعریف سختی و روشهای اندازهگیری

سفتی، مقاومت یک ماده در برابر خم شدن یا تغییر شکل تحت نیروی اعمال شده را توصیف میکند. این یک خاصیت مکانیکی حیاتی برای ...مواد مقواییاستانداردهای صنعتی روشهای روشنی برای اندازهگیری این ویژگی ارائه میدهند. به عنوان مثال، ISO 5628 سه روش آزمایش اصلی برای تعیین سختی تحت خمش را مشخص میکند: آزمایشهای خمش ۲ نقطهای، ۳ نقطهای و ۴ نقطهای. روشهای ۲ نقطهای و ۳ نقطهای برای کاغذ و مقوای نازکتر مناسب هستند. روش خمش ۴ نقطهای برای مقوا و تخته موجدار ضخیمتر توصیه میشود. علاوه بر این، DIN 53121 تعیین مقاومت خمشی مرتبط با عرض را با استفاده از روش پرتو شرح میدهد. ISO 2493-1 نیز روشهایی را برای تعیین مقاومت خمشی کاغذ و مقوا بر اساس بارگذاری دو نقطهای مشخص میکند.

تجهیزات تخصصی به ارزیابی دقیق سختی کمک میکنند. روشهای رایج شامل تست خمش (BNT) و تست خمش چهار نقطهای است. روشهای اندازهگیری غیرتماسی، مانند کششسنجی ویدیویی و همبستگی تصویر دیجیتال (DIC)، جابجایی و کرنش را اندازهگیری میکنند. این روشها به تعیین پارامترهای مکانیکی کلیدی مانند سختی خمشی (BS) کمک میکنند. ابزارهایی مانند محدوده آنالیز بافت و دستگاه خمش سه نقطهای، تستهای سختی خمشی را انجام میدهند. این آزمایشها مقاومت ماده در برابر تغییر شکل هنگام خم شدن را نشان میدهند.

همبستگی GSM و سختی در مقوای سفید

یک رابطه مستقیم بین ... وجود داردمقوای سفیدGSM و سختی آن. به طور کلی، با افزایش GSM، سختی مقوا نیز افزایش مییابد. GSM بالاتر نشان دهنده مواد بیشتر در هر متر مربع است. این بدان معناست که تخته حاوی الیاف بیشتر و ضخامت بیشتری است. مواد بیشتر مقاومت بیشتری در برابر نیروهای خمشی ایجاد میکنند. بنابراین، یک تخته 300 GSM معمولاً بسیار سفتتر از یک تخته 200 GSM از همان نوع خواهد بود. این سفتی افزایش یافته به طور قابل توجهی به یکپارچگی ساختاری ماده کمک میکند. همچنین خواص جابجایی آن را در طی فرآیندهای مختلف بهبود میبخشد.

عوامل مؤثر بر سختی مقوای سفید فراتر از GSM

اگرچه GSM شاخص اصلی سختی است، عوامل دیگری نیز نقش مهمی ایفا میکنند. به عنوان مثال، شرایط محیطی به شدت بر رفتار مکانیکی مقوا تأثیر میگذارد. تغییرات دما و رطوبت نسبی میتواند تضمین سلامت بستهبندی محصول را پیچیده کند. میزان رطوبت مقوای سفید یک عامل حیاتی است. این عامل به طور قابل توجهی بر کیفیت و عملکرد مواد، از جمله استحکام و دوام آن تأثیر میگذارد.

تغییرات رطوبت نسبی (RH) اثرات نامطلوب قابل توجهی بر خواص مکانیکی و استحکام شبکه الیاف مقوا دارد. افزایش رطوبت به دلیل تغییرات RH میتواند منجر به افزایش نرخ خزش فشاری شود. این امر به ویژه برای بستههای روی هم چیده شده در طول حمل و نقل و نگهداری طولانی مدت اهمیت دارد. بنابراین، حفظ شرایط محیطی پایدار برای عملکرد سفتی ثابت ضروری است. عوامل دیگری مانند نوع الیاف، جهت الیاف و فرآیند تولید (به عنوان مثال، کلندرینگ) نیز در ویژگیهای سفتی نهایی نقش دارند.

تأثیر سفتی مقوای سفید بر عملکرد چاپ

سفتیِمقوای سفیدبه طور قابل توجهی بر عملکرد آن در کل فرآیند چاپ تأثیر میگذارد. این ویژگی حیاتی بر همه چیز، از نحوه حرکت ورقها در دستگاه چاپ گرفته تا ظاهر نهایی و دوام محصول چاپ شده، تأثیر میگذارد. چاپخانهداران برای دستیابی به نتایج بهینه باید این تأثیرات را درک کنند.

تغذیه و جابجایی ورق با سختی متغیر

سفتی مقوای سفید مستقیماً بر نحوه تغذیه و مدیریت ورقهای جداگانه در دستگاههای چاپ تأثیر میگذارد.تختههای سفتترمعمولاً از طریق تجهیزات چاپ پرسرعت، روانتر و پیوستهتر تغذیه میشوند. آنها در حین حرکت در امتداد تسمههای نقاله و غلتکها، در برابر خم شدن و چین خوردن مقاومت میکنند. مقواهایی که فاقد سختی کافی هستند، میتوانند باعث گیر کردن مکرر، عدم تغذیه و تأخیر در تولید شوند. این امر منجر به افزایش ضایعات و کاهش راندمان میشود. چاپخانهداران اغلب تنظیمات دستگاه، مانند فشار هوا و کشش گیره را برای تطبیق با سطوح مختلف سختی تنظیم میکنند. با این حال، مقواهای بیش از حد انعطافپذیر، صرف نظر از تنظیمات، همچنان برای مدیریت چالش برانگیز هستند.

چسبندگی و جذب جوهر روی مقوای سفید سفت

سفتی همچنین نقش مهمی در نحوه چسبندگی و جذب جوهر به سطح مقوای سفید دارد. مقواهای سفتتر اغلب سطح یکنواختتر و پایدارتری دارند. این امر امکان انتقال بهتر جوهر و ضخامت یکنواختتر فیلم جوهر را فراهم میکند. یک سطح پایدار، جذب ناهموار جوهر را که میتواند منجر به لکهدار شدن یا محو شدن نواحی چاپ شود، به حداقل میرساند. هنگامی که مقوا بیش از حد انعطافپذیر باشد، میتواند در حین اعمال جوهر کمی تغییر شکل دهد. این امر باعث ایجاد فشار ناهماهنگ از صفحه چاپ یا روکش میشود. این ناهماهنگی میتواند منجر به چسبندگی ضعیف جوهر، ایجاد لکه یا عدم وضوح در تصویر چاپ شده شود. یکپارچگی ساختاری یک مقوای سفتتر به حفظ تماس بهینه بین سطح چاپ و جوهر کمک میکند.

ثبت چاپ و پایداری ابعادی مقوای سفید

حفظ دقت در ثبت چاپ برای چاپ چند رنگ با کیفیت بالا ضروری است. سفتی مقوای سفید مستقیماً در ثبات ابعادی آن نقش دارد. این ثبات تضمین میکند که ورق در طول چندین بار عبور از دستگاه چاپ، شکل و اندازه خود را حفظ کند. یک مقوای با ابعاد پایدار از تغییراتی که میتواند رنگها یا تصاویر را از تراز خارج کند، جلوگیری میکند.

کاغذی که خیلی نرم باشد ممکن است به طور ناهموار فشرده شود و باعث خطاهای ثبت، لکه جوهر یا تغییر رنگ شود.

مقواهای سفتتر در برابر کشش یا انقباض ناشی از تغییرات دما، رطوبت یا فشار مکانیکی در حین چاپ مقاومت میکنند. این مقاومت برای دستیابی به گرافیک و متن واضح و کاملاً تراز شده حیاتی است. پایداری ابعادی ضعیف، که اغلب با سفتی ناکافی مرتبط است، منجر به تصاویر تار و کیفیت چاپ غیرقابل قبول میشود.

فرآیندهای پس از چاپ و سختی مقوای سفید

سفتی مقوای سفید، تأثیر خود را فراتر از مرحله چاپ، به فرآیندهای مختلف پس از چاپ نیز گسترش میدهد. این فرآیندها شامل برش، چینخوردگی، تا زدن، برجستهسازی و برش قالبی است. مقواهای سفتتر، برشها و چینهای تمیزتر و دقیقتری را ارائه میدهند. این به این دلیل است که در برابر پارگی یا ساییدگی در لبهها مقاومت میکنند. هنگام تا زدن، یک مقوای سفت، چینهای تیز و مشخصی را بدون ترک خوردن سطح ایجاد میکند. این امر به ویژه برای بستهبندی و مواد تبلیغاتی مهم است. برای برجستهسازی و برش مجدد، یک بستر محکم امکان چاپ عمیقتر و دقیقتر را فراهم میکند. مقواهایی با سفتی ناکافی میتوانند منجر به برشهای نادقیق، چینهای ناهموار و ویژگیهای برجسته کمعمق و ضعیف شوند. این امر جذابیت زیباییشناختی و یکپارچگی ساختاری محصول نهایی را به خطر میاندازد.

تحلیل سناریوهای کارت ویزیت سفید چند GSM

مقوای سفید با GSM پایین: چالشها و مزایا

مقوای سفید با GSM پایین، مقرون به صرفه و حمل و نقل آسان را برای چاپ با حجم بالا ارائه میدهد. با این حال، چالشهای خاصی را نیز به همراه دارد. این ماده مستعد پیچ خوردگی و خم شدن است. عوامل محیطی مانند نوسانات رطوبت باعث کشش یا کوچک شدن کاغذ میشود. این امر منجر به موج دار شدن یا چین خوردگی قبل از چاپ میشود. اگر الیاف کاغذ در طول تولید تغییر مکان دهند، افزایش رطوبت باعث ایجاد تنشهای مورب میشود. این تنشها منجر به پیچ خوردگی لبههای کاغذ میشوند. چاپخانهها میتوانند با پیچ خوردگی مقابله کنند. آنها یک لایه نازک از واراتان پایه آب را به قسمت زیرین ماده اعمال میکنند. این کار تنش را متعادل میکند و از پیچ خوردگی هنگام برش یا استفاده از جوهر جلوگیری میکند.

مقوای سفید متوسط GSM: تعادل بهینه برای چاپ

مقوای سفید متوسط GSM اغلب تعادل بهینهای را برای ... فراهم میکند.بسیاری از کاربردهای چاپ. این محصول، سفتی کافی برای تغذیه و جابجایی مطمئن ورق را ارائه میدهد. این سری GSM همچنین از چسبندگی خوب جوهر و ثبت چاپ پشتیبانی میکند. این سری از انعطافپذیری شدید گزینههای GSM پایینتر اجتناب میکند. همچنین از هزینههای ناشی از بردهای GSM بسیار بالا نیز جلوگیری میکند. چاپخانهداران این سری را برای بروشورها، تراکتها و بستهبندیهای استاندارد بسیار مناسب میدانند. این سری از محصولات، نتایج با کیفیتی را بدون هزینههای اضافی مواد یا نیاز به تجهیزات تخصصی ارائه میدهد.

مقوای سفید با GSM بالا: مزایا و ملاحظات

مقوای سفید با GSM بالا مزایای قابل توجهی برای کاربردهای چاپی دشوار ارائه میدهد. این مقوا ضخیمتر و بادوامتر است. این دوام افزایشیافته به کاغذ کمک میکند تا در برابر خم شدن و پارگی مقاومت کند. کاغذهای متراکم با GSM بالاتر دوام بیشتری دارند. همچنین حس مرغوبیت ایجاد میکنند. این ویژگیها آن را برای بستهبندیهای لوکس یا دعوتنامههای ویژه ایدهآل میکند. با این حال، کاغذ با GSM بالا معمولاً هزینه بیشتری دارد. این به دلیل افزایش مصرف مواد است. این هزینه بالاتر بر بودجه کلی، به ویژه برای کارهای چاپی بزرگ، تأثیر میگذارد. برخی از چاپگرهای خانگی یا اداری نیز ممکن است با مشکلاتی مواجه شوند. این مشکلات شامل گیر کردن یا تغذیه ضعیف به دلیل ضخامت کاغذ است. کاربران باید مشخصات چاپگر را برای سازگاری بررسی کنند.

بهینهسازی انتخاب مقوای سفید برای موفقیت در چاپ

چاپخانهداران باید مقوای سفید را با دقت انتخاب کنند تا از نتایج چاپ موفق اطمینان حاصل شود. این امر شامل تطبیق خواص مواد با قابلیتهای چاپ، در نظر گرفتن کاربرد محصول نهایی و تأیید کیفیت تأمینکننده است.

تطبیق GSM و سختی با الزامات پرس

چاپخانهداران باید GSM و سختی مقوای سفید را با نیازهای چاپخانه خود مطابقت دهند. چاپخانههای مختلف، ضخامتها و سختیهای مختلفی از مواد را چاپ میکنند. چاپخانههای پرسرعت اغلب برای تغذیه روان و جلوگیری از گیر کردن کاغذ، به مقواهای سفتتری نیاز دارند. چاپخانهداران تنظیمات دستگاه را برای عملکرد بهینه تنظیم میکنند. انتخاب GSM صحیح، عملکرد کارآمد را تضمین میکند و مشکلات تولید را به حداقل میرساند.

کاربرد نهایی و کیفیت چاپ مورد نظر

کاربرد نهایی مورد نظر، مستقیماً GSM مورد نیاز برای مقوای سفید را تعیین میکند. این امر، حس قابل توجهی را با نیازهای عملی متعادل میکند. به عنوان مثال، سربرگها و اسناد اساسی معمولاً از 90 تا 120 GSM استفاده میکنند. بروشورها و پوسترها اغلب برای جلوه بیشتر به 150 تا 200 GSM نیاز دارند. بروشورها و کارتهای تاشده با 200 تا 250 GSM به خوبی کار میکنند و حس خوبی را بدون تاخوردگی دشوار ارائه میدهند. کارتهای ویزیت و لوازم التحریر مرغوب برای انتقال کیفیت و دوام، به GSMهای بالاتری، معمولاً 300 GSM و بالاتر، نیاز دارند. بستهبندی به مقواهای ضخیمتر و سفتتر با معادلهای GSM حتی بالاتر، بسته به محصول، نیاز دارد.

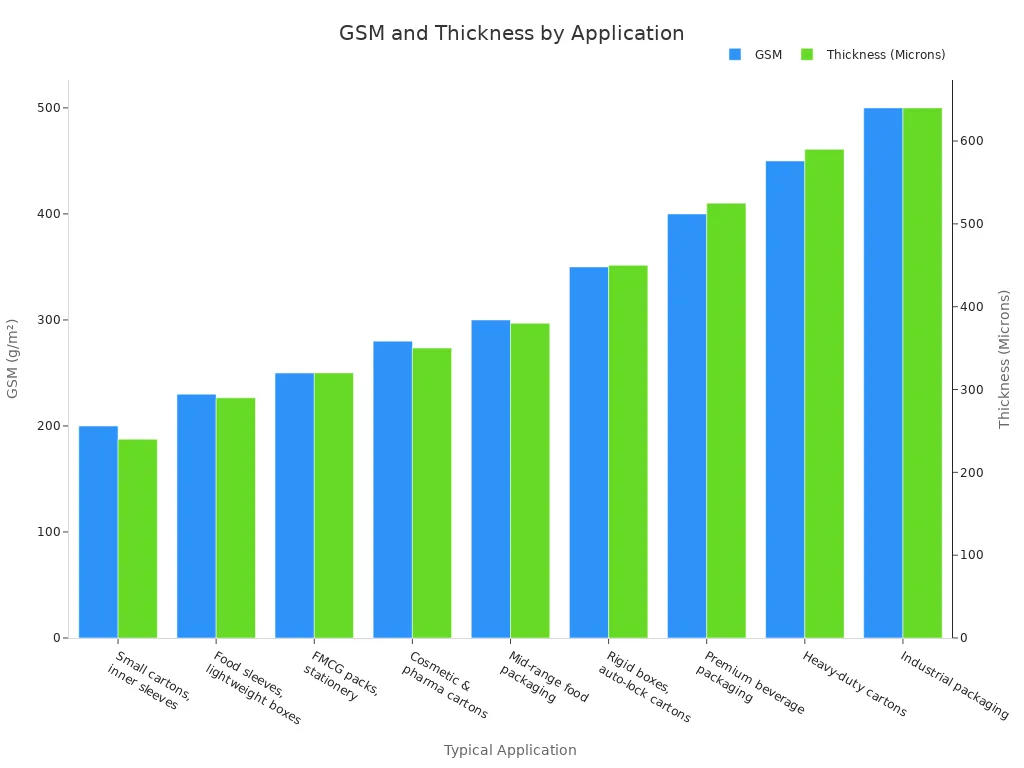

| GSM (گرم بر متر مربع) | ضخامت (میکرون) | کاربرد معمول |

|---|---|---|

| ۲۰۰ جیاسام | ۲۳۰–۲۵۰ میکرومتر | کارتنهای کوچک، غلافهای داخلی |

| ۲۳۰ جیاسام | ۲۸۰–۳۰۰ میکرومتر | آستینهای غذا، جعبههای سبک |

| ۲۵۰ جیاسام | ۳۱۰–۳۳۰ میکرومتر | بستههای FMCG، لوازم التحریر |

| ۲۸۰ جیاسام | ۳۴۰–۳۶۰ میکرومتر | کارتنهای لوازم آرایشی و دارویی |

| ۳۰۰ جیاسام | ۳۷۰–۳۹۰ میکرومتر | بستهبندی مواد غذایی میانرده |

| ۳۵۰ جیاسام | ۴۴۰–۴۶۰ میکرومتر | جعبههای سخت، کارتنهای قفل خودکار |

| ۴۰۰ جیاسام | ۵۰۰–۵۵۰ میکرومتر | بسته بندی نوشیدنی درجه یک |

| ۴۵۰ جیاسام | ۵۸۰–۶۰۰ میکرومتر | کارتن های سنگین |

| ۵۰۰ جیاسام | ۶۳۰–۶۵۰ میکرومتر | بسته بندی صنعتی |

کاغذهای با GSM بالاتر (300 GSM و بالاتر) دوام بیشتری برای اقلامی مانند کارت ویزیت ارائه میدهند. GSM بالاتر اغلب کیفیت و تجمل را منتقل میکند، همانطور که در کارتهای دعوت عروسی دیده میشود. برای اقلامی مانند بروشورها، GSM بسیار مهم است؛ کاغذهایی که خیلی ضخیم هستند ممکن است هنگام تا شدن ترک بخورند.

مشخصات تامینکننده و کنترل کیفیت مقوای سفید

تأمینکنندگان، مشخصات و معیارهای کنترل کیفیت حیاتی را برای مقوای سفید ارائه میدهند. آنها آزمایشهای GSM را برای اندازهگیری وزن کاغذ انجام میدهند که نشاندهنده ضخامت و کیفیت است. آنها همچنین آزمایشهای ضخامت یا کولیس را با استفاده از میکرومتر انجام میدهند. این آزمایشها تضمین میکنند که مواد با استانداردهای مشخصشده مانند ISO 534 مطابقت دارند.

تأمینکنندگان اغلب گواهینامههای ISO 9001 و 14001 را ارائه میدهند. آنها همچنین گواهینامه FSC را برای تأمین پایدار ارائه میدهند. برای کاربردهای صنایع غذایی، گواهینامههای ایمنی در تماس با مواد غذایی در دسترس هستند. گزارشهای آزمایش آزمایشگاهی برای GSM، BF و میزان رطوبت، کیفیت را تضمین میکنند.

سختی یک شاخص کلیدی است که اغلب با سختی Taber اندازهگیری میشود. عملکرد چاپ به یک سطح صاف و یکنواخت متکی است که برای چاپ با وضوح بالا بهینه شده است. استانداردهای ISO 5628 و DIN 53 121 سختی خمشی را اندازهگیری میکنند. استاندارد ISO 8791-4 زبری سطح را اندازهگیری میکند که مقادیر پایینتر نشاندهنده سطوح صافتر هستند. استاندارد ISO 3783 استحکام سطح را ارزیابی میکند و مقاومت در برابر ترک خوردگی و تاول زدن را ارزیابی میکند.

GSM مقوای سفید مستقیماً سفتی آن را تعیین میکند. این ویژگی حیاتی بر هر مرحله از فرآیند چاپ تأثیر میگذارد. مشاغل باید مقوای سفید چند GSM مناسب را بر اساس الزامات سفتی خاص انتخاب کنند. این امر عملکرد بهینه چاپ را تضمین میکند و به نتایج مطلوب محصول دست مییابد.

سوالات متداول

GSM برای مقوای سفید به چه معناست؟

GSM مخفف گرم در هر متر مربع است. این واحد وزن یک متر مربع مقوا را اندازهگیری میکند. GSM بالاتر به معنای مقوای سنگینتر و عموماً ضخیمتر است.

سفتی چه تاثیری بر چاپ دارد؟

سفتی به عبور روان مقوا از چاپگرها کمک میکند. همچنین چسبندگی یکنواخت جوهر و ثبت دقیق چاپ را تضمین میکند. مقواهای سفتتر از گیر کردن کاغذ جلوگیری کرده و کیفیت چاپ را بهبود میبخشند.

چرا GSM متوسط اغلب ترجیح داده میشود؟

مقوای سفید متوسط GSM تعادل خوبی را ارائه میدهد. این مقوا استحکام کافی برای چاپ قابل اعتماد را بدون هزینه زیاد یا دشواری در جابجایی فراهم میکند. این مقوا برای بسیاری از کارهای چاپی رایج مناسب است.

زمان ارسال: 30 ژانویه 2026